HDI PCB ස්වයංක්රීය PCB කර්මාන්ත ශාලාවක සෑදීම --- OSP මතුපිට නිමාව

පළ කළේ:2023 පෙබරවාරි 03

ප්රවර්ග: බ්ලොග්

Tags: pcb,pcba,pcb එකලස් කිරීම,pcb නිෂ්පාදනය, pcb මතුපිට නිමාව,HDI

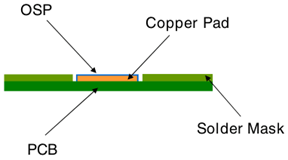

OSP යනු Organic Solderability Preservative යන්නයි, PCB නිෂ්පාදකයින් විසින් පරිපථ පුවරු කාබනික ආලේපන ලෙසද හැඳින්වේ, අඩු පිරිවැය සහ PCB නිෂ්පාදනය සඳහා භාවිතයට පහසු වීම හේතුවෙන් ජනප්රිය මුද්රිත පරිපථ පුවරු මතුපිට නිමාවකි.

OSP රසායනිකව නිරාවරණය වූ තඹ ස්ථරයට කාබනික සංයෝගයක් යොදමින් පෑස්සීමට පෙර තඹ සමඟ වරණීය බන්ධන සාදමින්, නිරාවරණය වන තඹ මලකඩ වලින් ආරක්ෂා කිරීම සඳහා කාබනික ලෝහ තට්ටුවක් සාදයි.OSP ඝණකම, තුනී, 46µin (1.15µm)-52µin (1.3µm) අතර, A° (angstrom) වලින් මනිනු ලැබේ.

කාබනික මතුපිට ආරක්ෂණය විනිවිද පෙනෙන, දෘශ්යමය වශයෙන් පරීක්ෂා කිරීම සඳහා අපහසුය.පසුකාලීන පෑස්සුම් වලදී, එය ඉක්මනින් ඉවත් කරනු ලැබේ.රසායනික ගිල්වීමේ ක්රියාවලිය යෙදිය හැක්කේ විද්යුත් පරීක්ෂණය සහ පරීක්ෂණය ඇතුළු අනෙකුත් සියලුම ක්රියාදාමයන් සිදු කිරීමෙන් පසුව පමණි.PCB සඳහා OSP මතුපිට නිමාවක් යෙදීම සාමාන්යයෙන් වාහක රසායනික ක්රමයක් හෝ සිරස් ඩිප් ටැංකියක් ඇතුළත් වේ.

මෙම ක්රියාවලිය සාමාන්යයෙන් පෙනෙන්නේ, එක් එක් පියවර අතර සේදුම් සහිතව:

1) පිරිසිදු කිරීම.

2) භූ විෂමතාව වැඩිදියුණු කිරීම: පුවරුව සහ OSP අතර බන්ධනය වැඩි කිරීම සඳහා නිරාවරණය වන තඹ මතුපිට ක්ෂුද්ර කැටයම් කිරීම සිදු කරයි.

3) සල්ෆියුරික් අම්ල ද්රාවණයක ඇසිඩ් සේදීම.

4) OSP යෙදුම: ක්රියාවලියේ මෙම අවස්ථාවේදී, OSP විසඳුම PCB වෙත යොදනු ලැබේ.

5) Deionization rinse: OSP ද්රාවණය පෑස්සුම් කිරීමේදී පහසුවෙන් ඉවත් කිරීම සඳහා අයන සමඟ පුරවා ඇත.

6) වියළි: OSP නිමාව යෙදීමෙන් පසු, PCB වියළා ගත යුතුය.

OSP මතුපිට නිමාව වඩාත් ජනප්රිය නිමාවකි.මුද්රිත පරිපථ පුවරු නිෂ්පාදනය සඳහා එය ඉතා ආර්ථිකමය, පරිසර හිතකාමී විකල්පයකි.එය සියුම් තණතීරු / BGA / කුඩා සංරචක ස්ථානගත කිරීම සඳහා සම-ප්ලැනර් පෑඩ් මතුපිට සැපයිය හැකිය.OSP මතුපිට ඉතා අලුත්වැඩියා කළ හැකි අතර ඉහළ උපකරණ නඩත්තු කිරීමක් ඉල්ලා නැත.

කෙසේ වෙතත්, OSP බලාපොරොත්තු වූ තරම් ශක්තිමත් නොවේ.එහි අවාසි ඇත.OSP හැසිරවීමට සංවේදී වන අතර සීරීම් වළක්වා ගැනීම සඳහා දැඩි ලෙස හැසිරවීම අවශ්ය වේ.සාමාන්යයෙන්, බහු පෑස්සුම් පටලයට හානි කළ හැකි බැවින් බහු පෑස්සුම් යෝජනා නොකෙරේ.එහි රාක්ක ආයු කාලය සියලු මතුපිට නිමාව අතර කෙටිම වේ.ආලේපනය යෙදීමෙන් පසු ඉක්මනින් පුවරු එකලස් කළ යුතුය.ඇත්ත වශයෙන්ම, PCB සපයන්නන්ට එහි රාක්කයේ ආයු කාලය නැවත නැවත නිම කිරීමෙන් දීර්ඝ කළ හැක.OSP එහි විනිවිද පෙනෙන ස්වභාවය නිසා පරීක්ෂා කිරීම හෝ පරීක්ෂා කිරීම ඉතා අපහසු වේ.

වාසි:

1) ඊයම් රහිත

2) පැතලි මතුපිට, සිහින් පිච් පෑඩ් සඳහා හොඳයි (BGA, QFP...)

3) ඉතා තුනී ආලේපනයක්

4) වෙනත් නිමාවන් සමඟ යෙදිය හැක (උදා: OSP+ENIG)

5) අඩු පිරිවැය

6) නැවත සකස් කිරීමේ හැකියාව

7) සරල ක්රියාවලිය

අවාසි:

1) PTH සඳහා හොඳ නැත

2) සංවේදී හැසිරවීම

3) කෙටි ආයු කාලය (<මාස 6)

4) crimping තාක්ෂණය සඳහා සුදුසු නොවේ

5) බහු ප්රවාහය සඳහා හොඳ නැත

6) එකලස් කිරීමේදී තඹ නිරාවරණය වනු ඇත, සාපේක්ෂව ආක්රමණශීලී ප්රවාහයක් අවශ්ය වේ

7) පරීක්ෂා කිරීමට අපහසු වීම, ICT පරීක්ෂණ වලදී ගැටළු ඇති විය හැක

සාමාන්ය භාවිතය:

1) සියුම් තාර උපාංග: සම-ප්ලෑනර් පෑඩ් හෝ අසමාන මතුපිට නොමැතිකම නිසා සිහින් පිච් උපාංග සඳහා මෙම නිමාව වඩාත් සුදුසු වේ.

2) සේවාදායක පුවරු: OSP හි භාවිතයන් අඩු-අන්ත යෙදුම්වල සිට අධි-සංඛ්යාත සේවාදායක පුවරු දක්වා පරාසයක පවතී.භාවිතා කිරීමේ මෙම පුළුල් විචලනය බොහෝ යෙදුම් සඳහා සුදුසු වේ.එය බොහෝ විට තෝරාගත් නිමාව සඳහා ද භාවිතා වේ.

3) මතුපිට සවි කිරීමේ තාක්ෂණය (SMT): OSP SMT එකලස් කිරීම සඳහා හොඳින් ක්රියා කරයි, ඔබට PCB මතුපිටට කෙලින්ම සංරචකයක් ඇමිණීමට අවශ්ය වූ විට.

ආපසුබ්ලොග් වලට

පසු කාලය: පෙබරවාරි-02-2023